邮编:150025

电话:0451-58774176

手机:13895837036

联系人:田辉

传真:0451-58774176

邮箱:jxlswgs@126.com

多肽合成关键工艺杂质的控制(天马王良友)

一 多肽介绍

今天和大家分享的是多肽合成关键工艺杂质的控制。

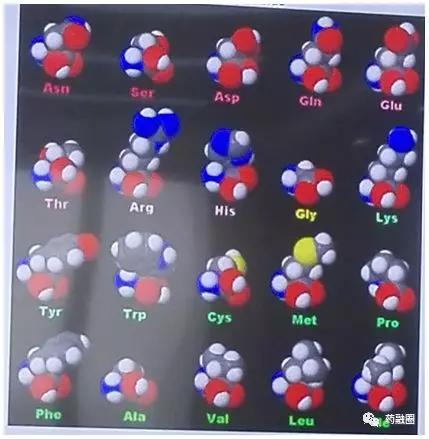

多肽就是把氨基酸有序的组合而成的分子,把氨基酸一个个的通过缩合反应形成酰胺键,然后就可以得到多肽。

多肽分子有大有小,小的可能就两个或三五个氨基酸组成。大的可能由几十个氨基酸组成。例如胰岛素,就有两条链,一共51个氨基酸组成。天然氨基酸主要有以下20种。

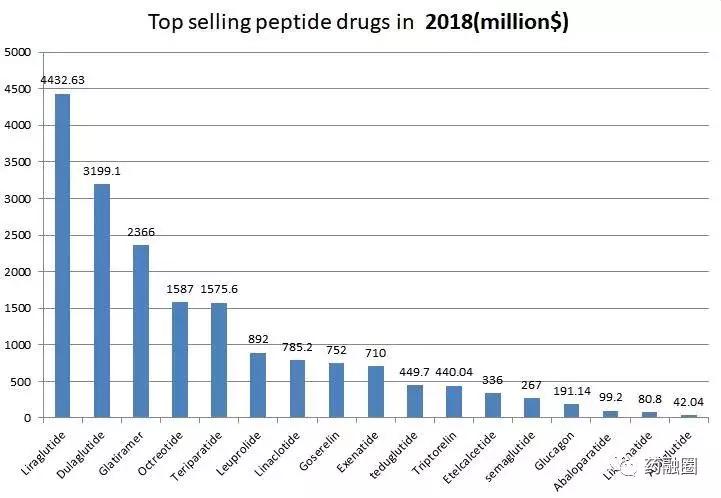

从全球的医药市场来看,目前统计的数据大概是1.17万亿美元。这里面多肽药物其实只占约2%,目前上市的多肽药物大概有80多种。2018年全球多肽的销售额直接销售大概也在288个亿。

这是2017年和2018年多肽要去的销售排行榜!

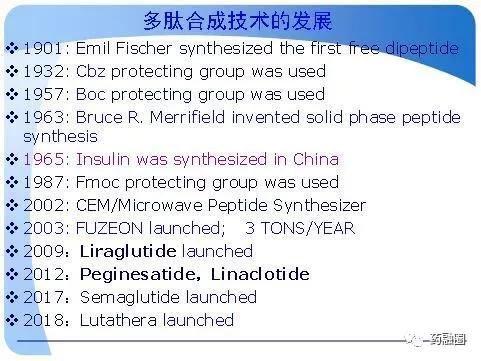

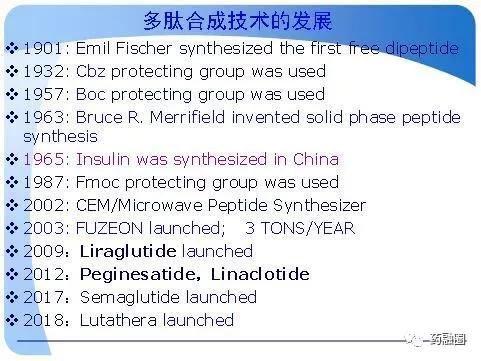

多肽的化学合成已有一百多年的历史,最早发现多肽合成是德国的科学家,他们因此而获得了诺贝尔奖。1965年的时候,我国首次人工合成了胰岛素,这是一件比较轰动的事情。当时由北大、上海有机所、上海生化所等单位联合攻关完成,并把我国的多肽产业从零开始,逐步发展到现在,形成了一个非常完整的产业。

在多肽化学的历史上,有不少的科学家获得诺贝尔奖,其中英国的桑格两次获奖。Merrifield和Tam教授多次来参加中国国际多肽会。

二 多肽合成里面的杂质控制

下面分享多肽合成里面的杂质控制,实际上首先要从合成策略上考虑。

目前多肽的合成主要是分化学合成法和生物法。化学合成法,我们用的比较多的是固相法和液相法,生物法有发酵法,酶法,基因工程重组法。这几种方法的话各有优缺点,在做生产的时候可能会采取多种方法。比如说在固相合成里边,可能也会兼顾液相合成。液相合成里也可能也会用固相法来做一些片段。因此,现在合成多肽的方法是比较多的。

固相法,可能我们首先要考虑的就是树脂的选择,树脂是我们固相合成的载体,非常重要。我国的南开大学和西安的蓝晓,都在这方面做得非常好。

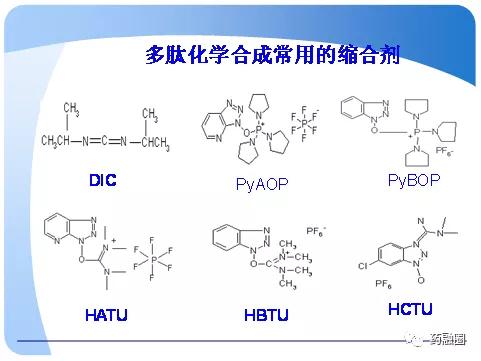

多肽合成里最基本的反应是缩合反应,要把两个氨基酸缩合形成肽键。多肽合成用到的缩合剂已经历了好几代,基本上我国都能生产。

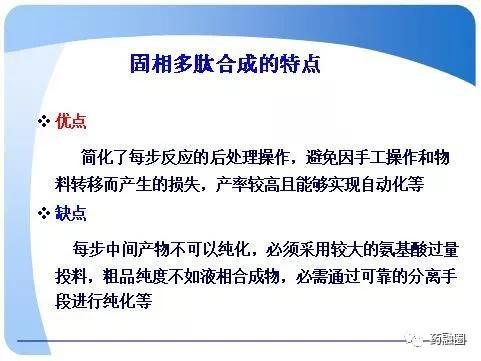

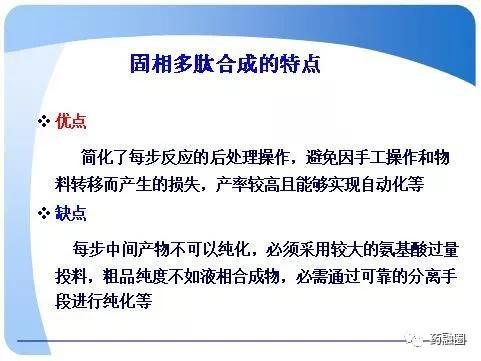

为什么固相合成多肽能得到大家的认同,主要就是它在操作上非常的简便,因为做合成的人都知道,化学反应最难的就是反应的后处理。固相合成,就是把这个后处理进行了简化。自1963年美国的Merrifield教授发明固相多肽合成以来,一直到现在都非常受欢迎。因为在工厂里,做合成的不可能人人都是有机化学专业的,往往是需要一些操作工,固相合成就非常适合简单的操作工人,甚至自动化都可以实现。虽然它不是很经济的一种方法,但是现在还是一个主流的多肽生产方法。

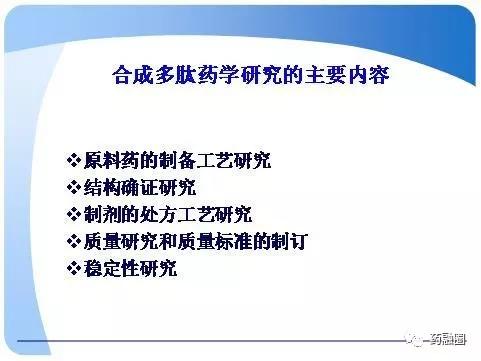

目前化学合成多肽药物的审评是按化药来进行的,所以在药学研究上,跟小分子合成药物基本上是相似的。主要研究的内容包括原料药制备工艺的研究,结构确证,制剂处方研究,质量研究和稳定性研究等内容,和其它化药基本上是一样的,只是多肽可能有自己的一些特点而已。

胰岛素肯定算是一个多肽,但是用化学合成来做的话,它的成本肯定没有生物法有优势,一般能用生物法做的多肽,它的成本会比化学法低很多。比如说国外的利拉鲁肽,它的主链就是用生物法重组的,只是它最后有一个化学修饰,所以利拉鲁肽这个产品,原研在价格上有很大优势的。现在仿制的大多是化学合成,在成本上是没有优势的。

胰岛素这个产品它是属于比较复杂的多肽,也可以归到蛋白质里面去。因为它有两条链,有三对二硫键,在合成上难度比较大,如果用化学合成来做,成本没法给生物法相比,所以现在市场上所有的胰岛素都是由基因重组的方法得到的。

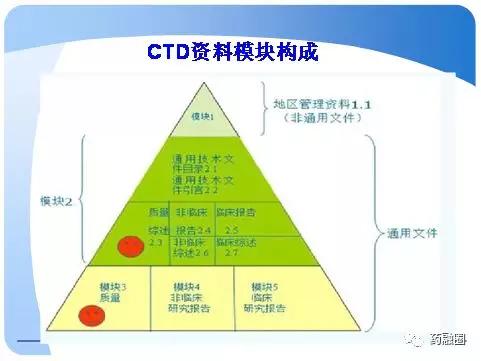

无论是做多肽仿制药,还是多肽的创新原研药物,其申报资料现在都是要求按CTD格式来提交。

CTD格式的核心内容实际上也是DMF文件的主体部分,模块2是质量综述,其中2.3S3.2是合成工艺里边的杂质研究,它要求列出所有的杂质及其分析,而且对杂质要能有效的控制,溶剂残留也属于杂质里边要研究的重要内容。

DMF文件模块3里对杂质的研究提出了非常具体的要求,做DMF文件的话,要花很多的精力做的就是3.2S3.2里杂质的研究和控制。

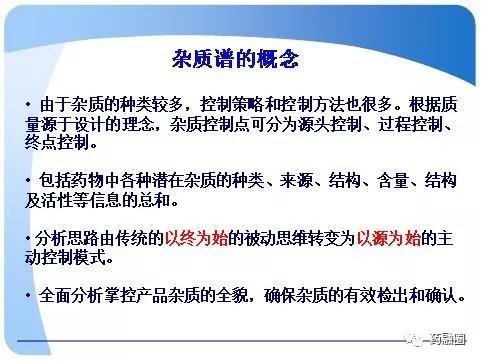

对于做药的人来说,目前杂质谱这个概念是比较流行的。因为多肽的合成工艺比较复杂,所以它的杂质种类也比较多,需要开发多种控制方法。以前多肽药物仿制的重点主要把产品做出来,符合原研或药典上的质量标准。但是现在的审评思路是不一样的,它要求你从起始原始物料开始,整个过程都要控制,也就是说我们以前“以终为始”的被动模式,必须转变为“以源为始”的主动控制模式。

用生物法生产的多肽产品,就多肽本身来说,它的结构和纯度应该是没有问题的,但是它的挑战是来源于你的宿主蛋白,还有外源基因残留这些杂质的,要去做这方面研究的话,比化学合成多肽杂质要复杂得多。化学合成多肽只是集中在化学结构的鉴定,包括杂质上进行控制,但它没有生物学方面的其它杂质,如杂蛋白或者是宿主的DNA的一些研究内容。所以国内大多数多肽仿制还是喜欢用化学合成法,因为生物法的多肽仿制产品,还需要有临床试验。

以前,如果原研的多肽药物是生物法的,仿制产品也必须要做临床试验,法规上不认同仿制地位,这有点像生物药里面法里的Biosimilar,比如抗单抗之类的产品,每一个产品都必须要做临床试验。但是这两年FDA也改变了一些规则,它认为无论是生物法还是化学法的多肽,如果你能把结构解析清楚,就可以算仿制产品。比如原研是是生物法的,你用化学法合成,你证明它的结构和活性相同,那就可以按仿制药来申报,这样大大减少了以前法规上的障碍。

正是由于这个原因,所以国内的绝大多数的多肽仿制产品是用化学合成,这样审评也要快一点。比如说前几年有一个产品特立帕肽,原研是生物法的,国内有企业申报了这个产品,由于做了临床研究,整个的研究研究周期就非常长。因此,化学合成法的仿制在申报研发费用和获批时间上都有优势。

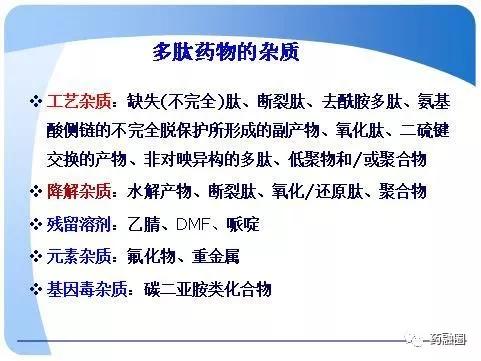

要研究多肽合成的工艺杂质,那究竟有哪些杂质?其实最容易想到的就是工艺缺失杂质,因为固相合成的话,不可每一步都是百分之百的缩合,难免会有某些氨基酸的缺失,而且多肽链本身有可能会发生断裂,有些结构可能被修饰。这些杂质就是研究的重点,属于工艺杂质。

还有一类是降解杂质,比如说有的氨基酸容易发生水解,或被氧化,甚至形成聚合。ICHQ3还要求对溶剂残留与元素杂质、基因毒进行研究和控制。目前申报多肽产品的话,除了前两类杂质以外,后面的溶剂残留,元素杂质,基因毒杂质都要考虑。

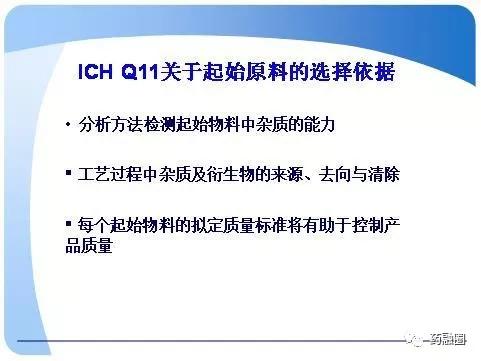

而且现在按照CDE审评的要求,对杂质的来源、去向,尤其是起始物料的质量控制,都大大提高了要求。

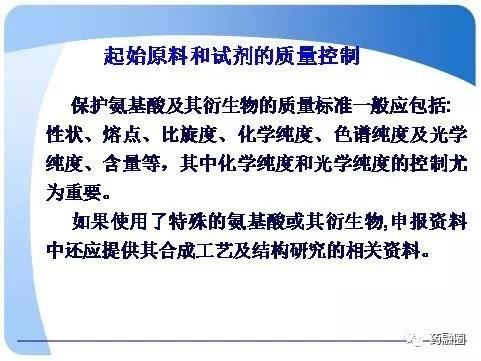

起始物料的控制,最先想的就是氨基酸,因为氨基酸里边的杂质有可能会传递到多肽的产品里边去,那怎么来控制?

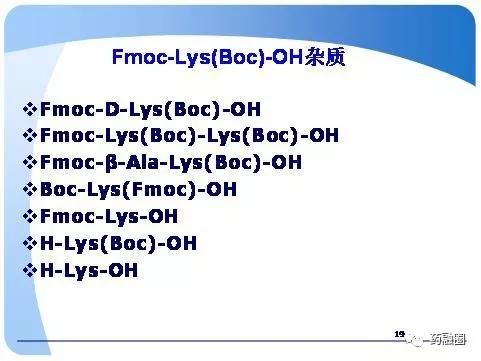

多肽合成用到的氨基酸种类比较多,这里举一个例子,比如经常用的双保护赖氨酸。L型的赖氨酸,它有可能包含D型的杂质。另外,这个双保护氨基酸的制备过程当中,它可能会缺失一个保护基,还有形成一个二聚体,还有也可能引入贝塔丙氨酸,甚至这两个保护剂的位置互换,或者两个保护基都掉了。这些杂质都有可能会带入到产品里去,所以在起始物料控制的时候,需要分析这几类杂质。

刚才只是以一个氨基酸为例,但是多肽合成里面,往往会用到几种甚至十多种的保护氨基酸,那么起始物料的控制对于分析部门来说,QC就要做大量工作。

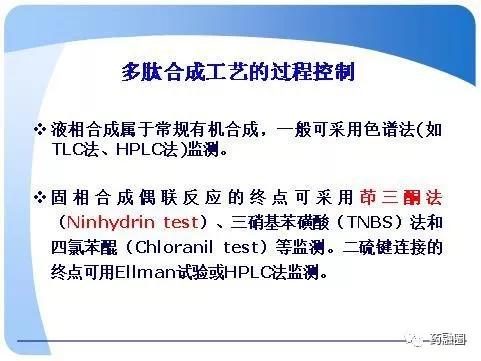

多肽合成除了从物料的源头氨基酸去控制杂质以外,还有更重要的是在合成过程中的控制。如何确保在多肽合成过程当中每一个氨基酸的缩合都完全?用的最多的是茚三酮检测法,这个反应非常灵敏的,作为一个定性的中控方法,目前是大家普遍采用的。还有其它的方法,比如TNBS法,四氯苯醌法。如果要控制更好的话,国外有用LC-MS法的,每一步的缩合反应,包括脱保护基(Fmoc)都可以得到更精确的控制。但是考虑到这个生产周期等方面的原因,国内的中控方法还是比较弱的,一般就用茚三酮检测法,或者是在关键控制点,也用LC-MS来跟踪反应是否缩合完全。正是由于在中控的地方不是那么完善,所以导致后期的纯化及在产品质量上往往面临不小的挑战。

多肽产业的迅速发展得益于下游技术的发展。一方面是大规模的制备液相设备的发展,以前的制备液相都是比较小的,就直径几厘米的柱子,现在直径几十厘米的柱子也是很常见的,直径达到一米的制备柱子也是有的,而且都已国产化,因此多肽的产能大大提高,可以实现公斤、几百公斤或吨级生产。还有方面就是填料的多元化,以前可能有的杂质很难去除,现在如果筛到合适的填料,可以把以前一些很难去除的工艺杂质,包括降解杂质都可以得到有效的分离,大大提高产品的质量。

还有一个方面就是现在的分析手段越来越多,越来越灵敏。新的分析设备和新方法层出不穷,有助分析这个整个工艺过程当中产生的杂质,跟踪这些杂质在产品里边是否存在。

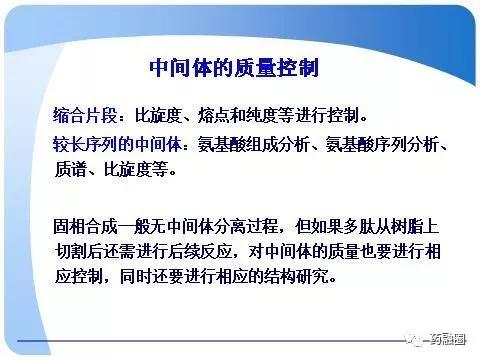

中间体的质量控制也是审评老师比较关注的。因为多肽的生产周期比较长,需要设置尽可能完善的控制点。除了在起始物料和反应过程控制外,还可以采取一些策略,比如说有些长肽可能很难合成,就可以先做一些片段再进行片段缩合,往往降低合成的难度,还可以缩短整个合成的周期。多种策略可以用来实现工艺改进,杂质控制,质量控制。

这张表里列出的多肽合成工艺杂质类型是比较完整的。第一类就是消旋异构体,氨基酸大多数有手性中心,L型变成D型或者D型变成L型,这是最常见的一种杂质。第二种就是酰胺的水解,因为多肽里面有的氨基酸含有酰胺结构,或者它末端本就是酰胺结构,就容易产生水解杂质。另外还有一类就是缺失肽。这三类杂质是以前关注比较多的。这两年EP和USP里又提出插入肽(就是合成工艺里边可能会多插入一个氨基酸)杂质,氧化杂质,消除杂质等类型,

正是因为多肽合成工艺里的杂质比较多,所以申报一个多肽产品需要做大量的研究工作。杂质研究是非常花钱费时的一项内容,但是这部分工作最能体现多肽合成研究的水平。如果这一项工作做好,通过审评的机会就会大很多。这几年随着国家审评要求的提高,不停地发补,我们也提高了的多肽合成工艺开发、杂质控制、产品分析等能力。

由于多肽固相合成的特点,要想做到99%的总收率是很难的。通过纯化做到纯度99%以上的产品是可以的。就合成而言,你每一步的缩合反应只达到99%还不够,最好是要接近100%。

多肽的纯度,可以通过工艺控制,包括纯化和分析手段来提高。现在做多肽生产的厂家比较多,最核心的竞争力就是产品的质量,也就是杂质控制水平,还有一个就是生产成本。如果你这两点中任何一点做不到的话,你的产品是没有竞争力。

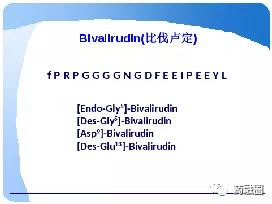

举一个具体的例子来看看多肽杂质。比伐卢定是用量比较大的一个多肽产品。它的来源就是来源于中药,大家可能知道南方有一种动物叫蚂蟥,也叫蛭,它能分泌出一个抗凝的多肽,这个多肽叫水蛭素,天然的结构有六十多个氨基酸的。后来经过结构改造,把它的氨基酸去掉一部分,只保留了与凝血酶结合的C末端的12个氨基酸和一个小片段,最后用几个甘酸连到一起就形成了20肽。这个产品就是现在临床上由于止血的比伐卢定。在USP的个论中,比伐卢定的质量标提到的杂质有4个:第5位甘氨酸可能会多一个或缺少一个的杂质,第9位的天冬酰水解变成天冬氨酸,还有13位的这个谷氨酸有可能会缺失的。但在工艺研究中,至少要研究二、三十个或更多的杂质,不大可能说只做这4个杂质研究就能过关的。大多数的多肽研究,杂质一般都是做到几十个,甚至有一百多个杂质的。

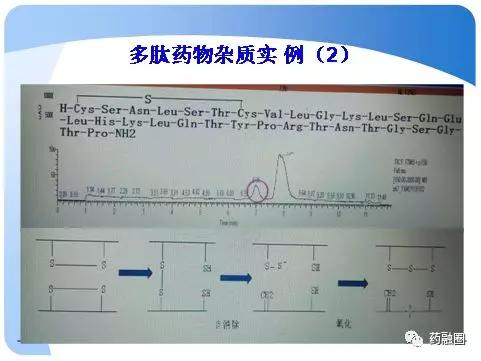

这里就举一个我们做过的实例,这个多肽含有四个半胱氨酸,形成二硫键有三种方式,那我们想要的是第一种结构,也就是6位和12位,7位和14位分别形成了两个二硫键。如果这个二硫键错配以后,就可能形成异构体1和异构体2。那我们怎么来保证合成的结构是正确的?

要解决这个问题,首先就要考虑半胱氨酸的保护问题。半胱氨酸的保护有很多选择的。如果多肽只含有一对二硫键的话,就选相同的保护基团,脱除保护后一步环化就可以形成二硫键。如果多肽链含有四个半胱氨酸,需要形成两对二硫键,这个时候就可以采用正交保护的策略,把半胱氨酸分为两组,用不同的保护基团保护,分两步脱保护,两步环化可以得到正确配对的二硫键结构。如果有三对二硫键,就可以考虑采用三组保护基团,分三步环化得到目标化合物。多肽合成里面多对二硫键的正确形成是一个比较难难的问题可以靠化学保护策略来解决这个问题。

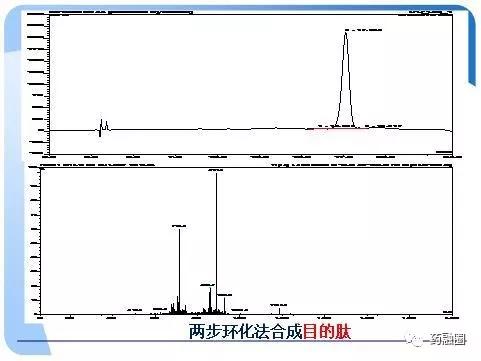

先采用两组保护基,分两步环化分别形成二硫键,可以得到目的肽。

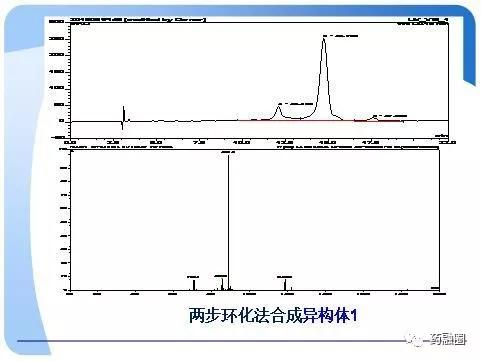

采用同样的策略,用两步环化的方法制备个两个异构体。

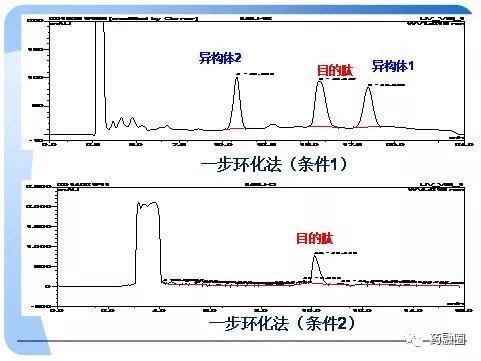

采用第一种方法合成,两步环化,总收率不高。在得到两个异构体和目标产物以后,可以通过优化环化条件,一步环化就形成目标化合物。

通过异构体定位,然后优化环化方法,通过一步环化,就能保证得到的主要的产品就是目的肽,这样既能保证产物的结构正确,而且收率提高,生产成本明显降低。

例(1)提到的多肽有两对二硫键,有可能会错配。例(2)是鲑鱼降钙素,它只含有一个二硫键,但是这个二硫键可能形成一个三硫化合物的杂质,这个也是比较少见的。它的形成过程,先通过二硫键打开,然后发生部分消除,然后再形成一个三硫化合物。

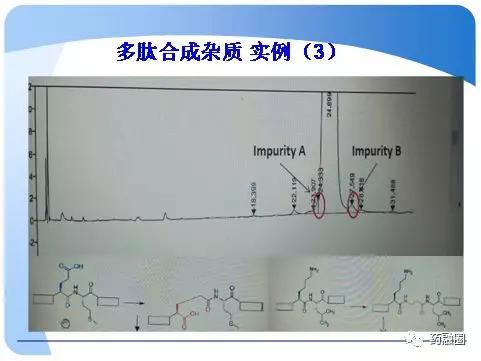

例(3)看到的是在主峰的前边和后边各有一个离的很近的杂质A和B,它离主峰很近,而且含量也不高,要想搞清楚它们的结构是比较困难的。杂质A实际上是因为谷氨酸的侧链羧基参与肽键的形成。杂质B的可能是从原料里边带过来一个贝塔丙氨酸,也有可能在合成中会形成,就插入了一个贝塔丙氨酸。

这两个杂质在多肽产品里面是比较难发现和去除的。它的形成可能从原料带过来,也可能在合成过程中产生,它们代表了是多肽合成里边比较有挑战的这两类杂质。

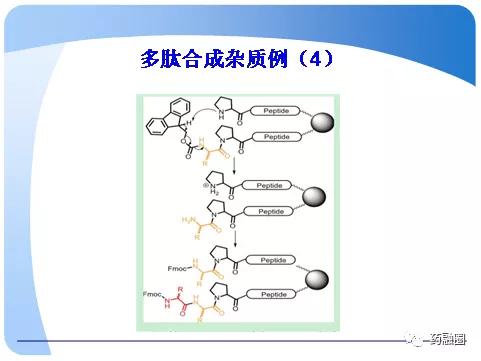

最后再看一个例(4),就是多引入一个氨基酸,为什么它会多引入一个氨基酸?因为脯氨酸是一个亚胺结构,这个氨基有一定的碱性,Fmoc保护基对碱不是很稳定的。也就是说在反应过程当中,如果操作不当,树脂上的Fmoc保护基可能部分脱除,导致溶液中的Fmoc保护氨基酸再次偶联到序列中。

多肽合成的杂质,从理论上讲它的组合是很多,所以不太可能全部搞清楚,一般是通过分类来研究和控制。主要采用间接法,先设计合成系列可能有的杂质,然后通过高效液相色谱的定位方法,把这个杂质和目标产品能分离,排出产品中有某个杂质或定量某个杂质的含量。

四 小结

多肽就本质上来说,它和小分子的化学药物,从化学结构来说都是类似的,要想把多肽的质控做好,就需要开发多种分析方法。基于杂质谱的概念,就是从氨基酸源头及生产全过程进行控制。这张图是今年的一篇文献里边提到的新方法,用高分辨力的核磁(800M)来进行多肽结构解析。随着多肽研究的深入,杂质的控制也是将随着新方法的出现而不断发展,而且产品质量得到更有效的控制。